Задание: Определить поверхность нагрева и число секций теплообменника типа «труба в трубе».

Информация о теплообменниках

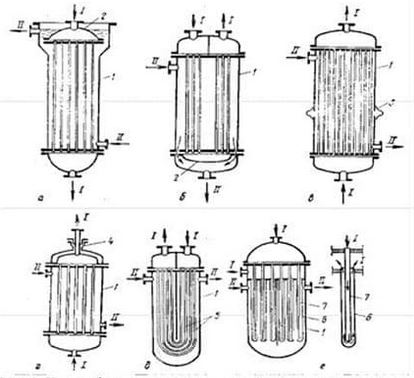

Кожухотрубные теплообменники наиболее широко распространены в пищевых производствах. Это объясняется следующими их достоинствами – компактностью, невысоким расходом металла, легкостью очистки труб изнутри, надежностью в работе.

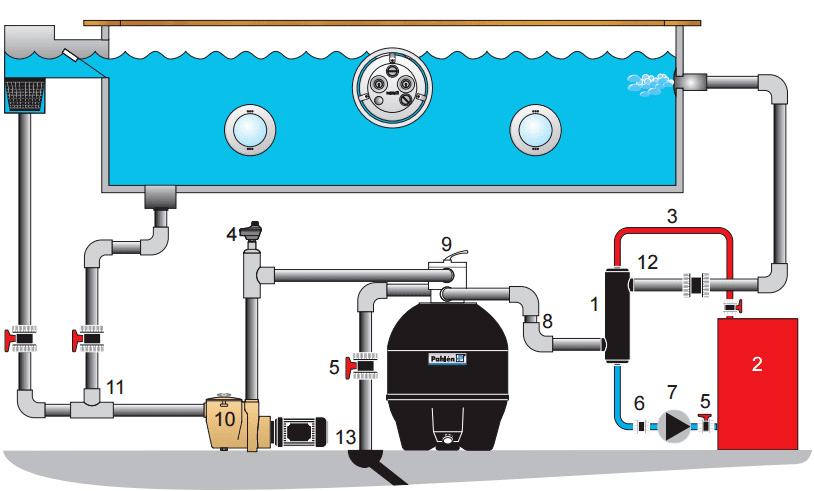

Теплообменники (водяные проточные нагреватели) служат для подогрева воды в стационарном или каркасном бассейне, используют теплоноситель из отопительного контура. Это может быть как отдельный котел только для обогрева воды бассейна, так и котел системы отопления дома.

Пластинчатый теплообменник - теплообменник, используемый для передачи теплообмена между двумя разделенными средами: пар - жидкость и жидкость - жидкость. До нынешнего времени пластинчатые теплообменники являлись новейшим видом оборудования на рынке Российской Федерации. Самые первые пластинчатые теплообменники применяли для обрабатывания соков, их охлаждения или нагрева.

Используется для теплообмена между разнообразными газообразными и жидкими средами.Основные показатели: Рабочая температура - min -30 max +200. Материал прокладок - Viton, EPDM, Silicone, Nitrile. Давление при работе до 25. Пластины сделаны из - AISI 316, AISI 304, SMO 254, Hastelloy C-276, Titanium. Выбор материала прокладок и пластин для разборного пластинчатого теплообменника зависит от рабочей среды.

Состоят из спаянных вместе пластин никелевым или медным припоем. При изготовлении каждая последующая пластина развернута друг за другом на 180° ,при стягивании пакета пластин получаются каналы, по ним протекают жидкости, которые участвуют в теплообмене. За счет того, что пластины рифленые создается высокотурбулентный поток, который способствует снижению риска загрязнения и высокой теплопередаче.

В данной статье мы уделим детальное внимание процессу очистки теплообменников. Одно из главных правил и норм использования теплообменников является проведение частой профилактической очистки аппарата. Очистка - тщательное удаление с поверхностей, находящихся внутри аппарат налета и накипи, уничтожение отложений, которые скопились внутри.

Для выведения одинаковых загрязнений, в теплообменниках обоих типов зачастую используют одни и теже химические реагенты. Самой распространенной проблемой является Накипь, образующаяся внутри поверхностей теплообменника.

Сегодня принято обращаться в сервисы, чтобы отремонтировать теплообменники, без которых функционирование некоторых систем на предприятии не возможно, и обеспечить их бесперебойную работу. Предпосылками ремонта теплообменника бывают самые разные неполадки в системе - от засорения и до течей, различными загрязнителями (нерастворимыми). Следовательно, очень много причин, вызывающих необходимость вызова специалиста и последующий ремонт.

Значительная часть поломок, приводящих к выходу из строя и ремонту теплообменного оборудования, связана с недостаточной водоподготовкой. Наличие в воде растворённых и нерастворённых примесей приводит к снижению эксплуатационных характеристик и появлению различных неполадок в работе аппарата.

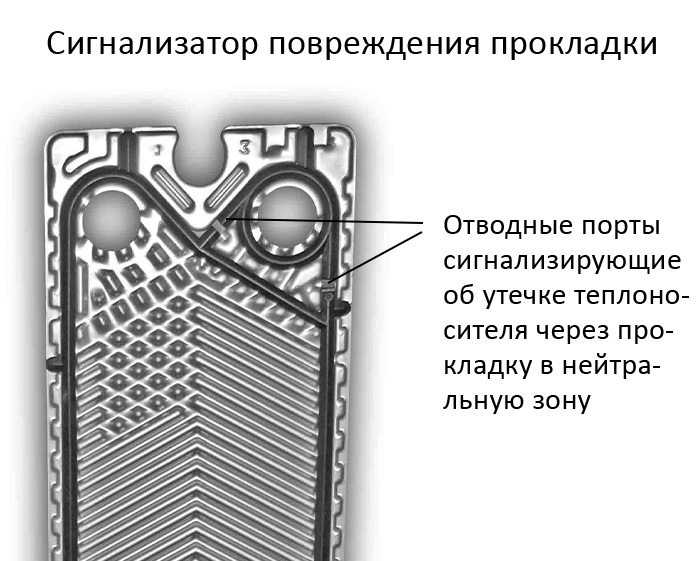

Уплотнительные прокладки являются важнейшим элементов системы, по которой движется теплоноситель. Они обеспечивают герметичность, при этом повреждения способствуют возникновению внутренних и внешних протечек, то есть препятствуют нормальной работ аппарата.

Наиболее распространённые причины выхода из строя теплообменного оборудования — нарушение целостности контактных пластин и уменьшение контактной поверхности из–за накопления отложений. Именно отложения способствуют появлению течей, то есть приводят к незапланированному ремонту.

С течением времени теплоноситель может утрачивать свои теплопроводные свойства. Изменение первичных характеристик приводит к повышенному износу уплотнителей, накоплению отложений на поверхности, возникновению протечек, что приводит к необходимости ремонта теплообменного оборудования.

Циркуляционные насосы относятся к одному из важнейших узлов теплообменной системы. Их выход из строя является серьёзной проблемой, которая приводит к остановке теплообменника или (если функционирование насоса нарушено не полностью) к снижению эффективности аппарата.

Довольно часто после проведения самостоятельной очистки оборудования возникает проблема перетекания сред, которая появляется в результате ошибочных действий персонала, повлёкших разрушение контактной поверхности пластин.

и проблема перетекания сред при опрессовке

Опрессовка выполняется после каждого ремонта теплообменника, если эта операция была связана с разборкой аппарата. Процедура заключается в тестовой гидравлической проверке оборудования на герметичность внутреннего и внешнего контура.

и предотвращение аварийных ситуаций

Снижение эффективности работы теплообменного аппарата сопровождается ростом энергетических затрат, которые требуются на поддержание необходимых температурных параметров. Диагностика оборудования позволяет точно установить причину сбоев в работе оборудования.

Alfa Laval — это одна из ведущих в мире компаний, поставляющая пластинчатые теплообменники, которые отличаются высоким тепловым КПД и компактной конструкцией.

Наша компания имеет обширное портфолио следующих видов теплообменников:

«Ридан» это один из лидеров продаж пластинчатых теплообменников в России.

Аппараты изготавливают, используя пластины датского производства «Sondex». «Sondex» - крупнейший производитель в Европе, который гарантирует высокое качество оборудования и доступную стоимость.

Компания «Ридан» имеет собственное производство, что позволяет даже на стадиях разработки менять характеристики системы, делая его более подходящим для заказчика.

Пластинчатые теплообменники относятся к самому живучему, надёжно и долговременно работающему оборудованию. Конструкционные особенности установок таковы, что они сами длительное время поддерживают своё технически исправное состояние благодаря высокой турбулентности потоков теплоносителя. Единственное препятствие — неабсолютная чистота воды, которая поступает в теплообменник из теплосети.

Для безаварийной работы теплообменного оборудования одной из самых актуальных проблем является необходимость очистки от отложений. Процесс образования осадка происходит непрерывно из–за того, что вода содержит некоторое количество растворённых примесей, которые в процессе эксплуатации аппаратов накапливаются на рабочих поверхностях.

с применением химических реагентов

Во время эксплуатации теплообменного оборудования постоянно происходят процессы образования отложений на рабочих поверхностях аппаратов, что неизбежно ведёт к снижению КПД, увеличению расходов на топливо, а кроме того, эти побочные процессы повышают аварийность всей системы.

За время эксплуатации теплообменного оборудования может возникнуть необходимость ввести в систему новые производственные линии или подключить к тепловой сети дополнительных пользователей. При этом устанавливать новое оборудование не всегда необходимо и не всегда оправдано с финансовой точки зрения. Намного проще нарастить мощность уже имеющегося теплообменника, что возможно сделать для разборных пластинчатых аппаратов.

Пластинчатый теплообменник разборный относится к энергоэффективному компактному оборудованию, которое способно обеспечить высокий коэффициент теплообмена в различных технологических условиях (в том числе и при работе с агрессивными средами).

Водяной теплообменник представляет оборудование, в котором передача тепла происходит от более нагретой среды к менее нагретой. Данная модификация применяется для организации систем ГВС, в отопительных сетях на промышленных, общественных и коммунальных объектах.

Сервисное обслуживание – гарантия бесперебойной работы оборудования, необходимо следовать инструкции при эксплуатации и бережное обращение.

Виды очистки теплообменника: